三品PLM项目管理系统对于制造企业来说有什么实用意义

发布时间:2025-11-20 点击:4次

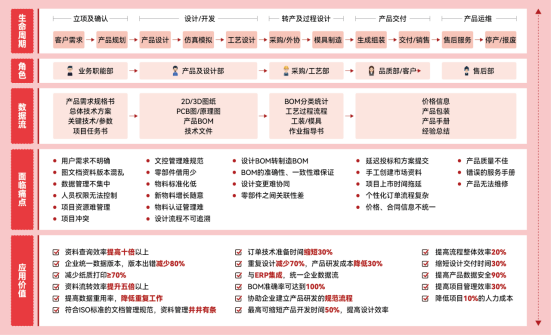

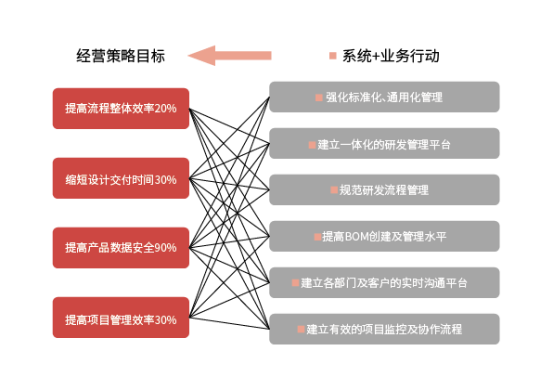

在制造业的运营环境中,PLM系统已成为核心的信息化管理平台。三品PLM项目管理系统作为一种专业解决方案,专注于管理产品从概念设计、工艺规划、生产制造到维护服务的全生命周期数据与流程。对于制造企业而言,实施这一系统具有多方面的实用意义,能够直接支持企业在效率、质量和成本控制等关键领域的运营目标。

一、实现产品数据的集中管理与高效协同

制造企业的产品开发涉及大量数据,包括设计图纸、三维模型、技术规格、BOM物料清单及工艺文件等。传统管理模式中,这些数据常分散于不同部门或个人手中,导致版本混乱、检索困难及信息孤岛问题。

三品PLM系统通过构建统一的数据管理平台,将所有产品数据集中存储并结构化处理。系统支持数据的版本控制与权限管理,确保不同角色人员只能访问与其职责相关的数据。例如,设计部门的工程变更可通过系统自动传递至工艺与生产部门,减少因信息滞后造成的错误。同时,三品PLM项目管理系统提供快速检索与重用功能,使设计人员能够高效调用历史数据,缩短设计周期。这种集中化管理不仅减少了数据冗余,还显著提升了部门间的协同效率,为并行工程提供了基础。

二、规范产品开发流程,加强项目控制

制造企业的产品开发过程通常包含多个阶段,如需求分析、设计评审、试产验证等。若缺乏标准化流程,容易出现进度延迟、资源浪费和质量不稳定等问题。

三品PLM系统通过内置的工作流引擎,将开发流程固化为电子化模板,实现任务分配、进度跟踪与交付物管理的自动化。系统支持项目甘特图、资源负荷分析及里程碑监控,使项目经理能够实时掌握开发状态,及时调整资源分配。例如,在设计评审环节,系统可自动提醒相关人员参与,并记录评审意见与修改记录,确保流程可追溯。这种结构化流程管理不仅加快了项目执行速度,还降低了人为失误风险,提高了项目交付的准时率与可靠性。

三、促进设计与制造环节的紧密衔接

在制造企业中,设计与生产环节的脱节是常见问题。设计部门输出的模型可能不符合工艺要求,导致生产返工或设备调整。

三品PLM系统通过集成产品设计与工艺设计,支持基于制造能力的设计优化。系统允许工艺人员在设计阶段提前介入,对产品结构进行可制造性分析,并提出修改建议。例如,通过系统的BOM管理功能,设计BOM可自动转换为制造BOM,并关联相应的工艺路线与工时定额。这种一体化管理减少了设计反复,加快了产品投产速度,同时降低了生产成本。

四、支持企业质量管理与合规要求

制造业面临严格的质量标准与行业法规,如ISO9001、IATF16949等。缺乏系统化管理的企业往往在文档控制、变更管理及追溯性方面存在漏洞。

三品PLM项目管理系统通过质量管理模块,将标准要求融入日常操作。系统可管理质量控制文件、记录检验数据,并跟踪不合格品的处理过程。在工程变更环节,系统执行完整的变更请求-评审-批准-通知流程,确保每次变更均经过充分评估与授权。此外,系统记录产品全生命周期的数据,可为客户审核或质量追溯提供完整依据,帮助企业满足合规性要求。

五、降低产品生命周期成本

成本控制是制造企业的核心目标之一。三品PLM系统通过多种机制帮助企业优化成本。例如,通过标准化设计提高零部件重用率,减少新增物料种类;通过精确的BOM管理避免多购或错购原材料;通过流程优化减少开发过程中的资源浪费。系统还支持对产品成本进行模拟分析,在设计阶段即预测材料、工艺及外协成本,为决策提供数据支持。这些功能共同作用,有效降低了产品的直接与间接成本。

六、为企业数字化转型奠定基础

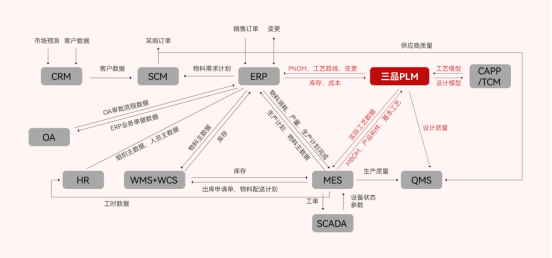

在工业4.0背景下,制造企业需通过数字化手段提升竞争力。三品PLM系统作为产品数据核心平台,可与ERP、MES等集成,打破系统间壁垒。例如,PLM中的BOM与工艺信息可直接传递至ERP进行采购计划,或下发至MES指导生产执行。这种集成实现了数据从设计到生产的无缝流动,为企业构建数字化工厂提供了必要条件。

结论

三品PLM项目管理系统为制造企业提供了一套完整的产品生命周期管理解决方案。其实用意义体现在:通过集中化数据管理提升协同效率,通过流程标准化加强项目控制,通过设计与制造集成减少开发反复,通过质量管理满足合规要求,通过成本分析优化资源利用,并通过系统集成为数字化转型提供支持。这些价值并非独立存在,而是相互关联,共同推动制造企业在效率、质量与成本方面实现实质性提升。随着制造业竞争加剧与产品复杂度的提高,PLM系统已从可选工具转变为支撑企业可持续发展的关键基础设施。